在现代电子制造业中,表面贴装技术(SMT)是核心工艺之一,其质量直接决定了最终产品的性能和可靠性。然而,随着电子元器件日益微型化和封装形式复杂化(如BGA、CSP、QFN等),传统的目视或光学检测方法已难以有效识别焊点内部隐藏的缺陷(如虚焊、空洞、桥接、铜箔脱落等)。日联科技UNICOMP凭借其领先的高精度X射线检测技术,正成为解决SMT行业这一关键痛点的核心力量。

针对SMT行业不同环节的检测需求,日联科技UNICOMP构建了全面的X射线检测设备体系

在线式高速检测系统 (如 LX2000系列): 这类系统设计用于无缝集成到SMT生产线中,实现高速、自动化的100%全检。它们通常具备多轴联动和CNC编程能力,可快速完成复杂电路板的扫描。检测结果能够实时反馈并与MES系统对接,形成完整的质量数据闭环,指导返修(Rework)和工艺优化,显著提升生产效率和良率。

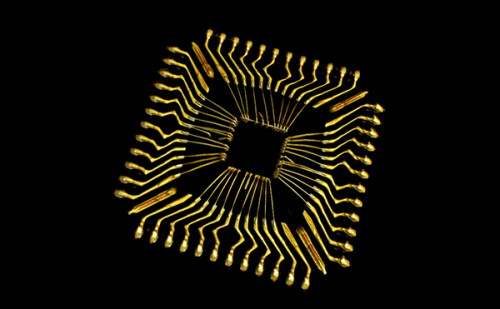

高精度离线检测设备 (如 AX8300si系列): 这类设备专注于对复杂、高密度或大型PCB板进行深度、高分辨率的检测。其核心优势在于搭载了微焦点X射线源,能够提供高达数百倍的几何放大倍率,从而精准识别微小至2.5微米级的焊接缺陷,满足高端产品研发、失效分析的严苛要求。

智能点料解决方案 (如 CX7000L): 在SMT前端物料管理环节,日联的点料机利用X射线技术穿透料带,快速、准确地完成元器件数量清点。检测四盘7英寸料盘通常可在10秒内完成,精度超过99.8%,有效替代了易出错的人工点料,并可对接智能仓储系统,提升物料管理的效率和准确性。

这套覆盖元器件入库、贴装到焊接后质检全流程的解决方案,将传统“不可见”的工艺隐患转化为清晰、可量化的图像与数据。

日联科技UNICOMP在SMT X射线检测领域的技术领先性,根植于其对核心部件和关键技术的掌握

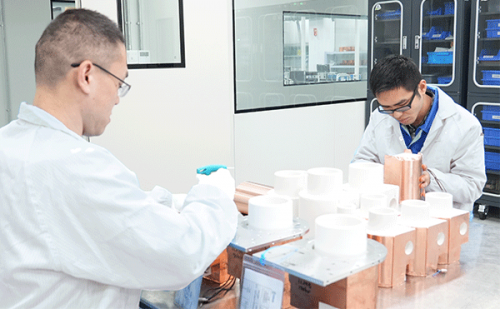

微焦点X射线源: 这是高精度X射线成像的核心。日联科技UNICOMP成功自主研发了封闭式热阴极微焦点X射线源,打破了长期以来美日企业的技术垄断。经国家计量院及国际权威认证机构(如TÜV)评定,其性能达到“国际先进、国内领先”水平。这种亚微米级的焦点尺寸,是满足01005等超微型元器件高分辨率成像需求的关键。

先进成像与智能算法: 日联设备不仅硬件性能强大,还深度融合了智能软件算法。通过AI深度学习技术,系统能够有效区分真实的焊接缺陷(如空洞、桥接)与背景干扰(如隔膜褶皱、电极纹理),大幅提升缺陷识别的准确性和效率,定位精度可达±40μm级别。这对于检测极片对齐度等细微问题至关重要。

3D-CT 检测能力 (如 LX9200系列): 面对日益普及的多层堆叠封装(PoP, Package on Package)和复杂三维结构,日联的高端设备具备360°环形CT扫描和多轴联动能力。通过断层扫描和三维重构技术,可清晰呈现焊点内部和层间结构的细节,实现真正的“断层级”分析,为复杂器件的质量评估提供强大工具。

凭借在核心光源技术和智能算法上的自主创新,日联科技UNICOMP在国内电子制造X射线检测市场的份额不断提升,位居本土企业首位,展现了强劲的国产化替代势头。

日联科技UNICOMP技术的先进性和可靠性已获得国内外市场的广泛验证

服务头部企业: 日联的设备已成功应用于特斯拉、华为、富士康等全球知名电子制造企业的生产线,为其产品质量保驾护航。

政策与行业肯定: 日联科技UNICOMP的持续创新也获得了国家层面的关注与支持。例如,其LX9200微焦点3D-CT检测系统在2024年入选江苏省首台(套)重大装备名单,这标志着其技术先进性得到了权威认定。

随着芯片封装技术持续向3D-IC、SiP(系统级封装)等方向发展,焊点密度和结构复杂度呈指数级增长,对检测技术提出了更高要求。日联科技UNICOMP正积极布局未来,致力于开发更高精度的纳米级CT检测装备,并推动2D/2.5D/3D多模式检测技术与生产线的深度集成,以满足异构集成等先进封装形式的检测需求。

市场研究数据显示,中国微焦点X射线源市场规模预计将在2026年突破24.8亿元人民币,年复合增长率高达27.71%。在这一快速增长的蓝海市场中,凭借其核心光源技术的自主可控和持续创新能力,日联科技UNICOMP有望持续引领SMT行业检测技术的升级,成为保障电子产品质量、推动中国高端电子制造装备发展的关键力量。

红包分享

红包分享 钱包管理

钱包管理